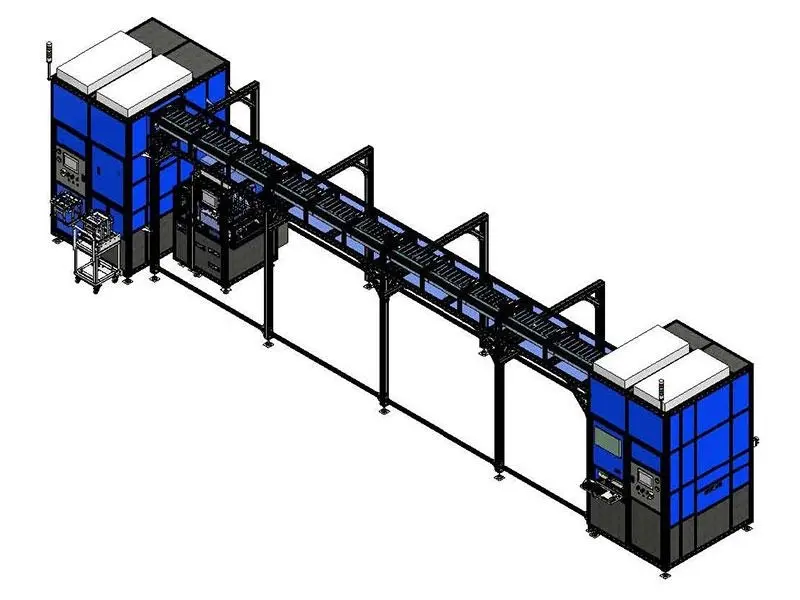

客製自動化設備

多工多站搬運最佳解決方案

讓每一段製程流暢接軌,減少人力、提升良率

為什麼需要

多工多站搬運?

在半導體、PCB 面板、電子精密製造中,站點多、節拍不一,是造成塞站、卡料與良率不穩的主要原因。人工搬運難以同步整線節奏,常出現等待、碰撞與流程斷點。

全美自動化/全美精密結合成熟的自動化設備設計與製造能力,搭配客製化調整,協助企業導入自動化設計,藉由一致節拍、穩定銜接與精準對位取代人工差異,讓產線真正進入穩定、高效、可長期運作的模式。

自動化設備已成為滿足多工多站搬運需求的核心,使產線更穩定、高效、可長期運作

人工搬運的產線瓶頸:你是否也正在經歷?

許多企業在導入自動化搬運前,都曾面臨這些挑戰:

- 節拍難以一致:人員速度不同,WIP容易累積、流程易中斷

- 站點銜接不順:投收料不一致造成卡料、塞站、良率下降

- 產品品質不穩:送錯料、偏位、工件受損,影響後段製程

- 設備對接誤差:高度差或定位不準,增加板件載具損傷風險

- 人力缺口大:搬運負荷高,流動率高、招募困難

- 流程難標準化:少量多樣或新增站點時,節奏容易被打亂

在高精度產業中,搬運不只是輔助,而是主導整線穩定的核心

降低人工落差、維持一致節奏,提升整線效率與製程可靠度,這是越來越多企業導入「多工多站自動化搬運 與 客製化方案」的原因。

自動化多工多站搬運適用產業

全美的多工多站搬運解決方案,以模組化架構與客製化設計,因地制宜為各產線提供穩定方案,以優異的研發、設計與製造實力,讓搬運不再成為產線節拍的瓶頸。

誰適合導入多工多站搬運?

【1】正在擴產,需要降低人工搬運比例【2】想改善良率與降低搬運損耗【3】多品牌機台並行,需要整廠串接能力

半導體廠

追求高精度、高潔淨度的搬運流程,並重視機台穩定度與妥善率自動化設備廠

需要可整合上下游製程、具相容性與彈性的模組化搬送系統PCB/面板廠

多工多站搬運需求最明確,導入後可提升生產效率、節拍一致性與良率表現電子精密/倉儲產線

對震動、靜電與夾持精度高度敏感,並強調搬運流暢度與自動投收料管理全美的多工多站搬運

解決方案

面對高精度、多站點與高稼動率的產線環境,全美以「模組化 × 客製化」為核心,以成熟的自動化設備設計與自動化設備製造能力,加上 3D 模擬與現場導向的整合經驗,協助企業快速導入穩定可靠的 PCB 自動化搬運系統,打造能符合不同製程需求的自動化搬運方案。

透過模組化設備搭配客製化調整,全美能在多品牌設備、不同搬運節點與複雜加工區域之間建立穩定的搬運節奏,確保流程不斷點、不堆料,達成人力減半、良率穩定與節拍一致化的導入目標,協助產線提升整體效率、降低操作差異,讓多工多站流程更加安全、可靠與可預期。

可整合設備模組包含:

- 滾輪輸送線/皮帶輸送線

- 升降與轉向模組

- 非接觸式翻面裝置

- Tray 堆疊與拆疊系統

- 自動上下料站、浮動座搬運模組

- CCD 定位與自動分類系統

規劃流程:先模擬,再製作

3D規劃到實機製作,降低設計與現場誤差

全美在設計階段就會先透過3D規劃與動作模擬,預先驗證每個動作、路徑與載重狀況,並由工程師與客戶共同審查圖面,確保設計與現場需求一致。

透過完整模擬流程,可在製作與安裝前先發現問題、調整細節,大幅降低風險,讓後續導入更精準可靠。

模擬項目包含:

- 機械手臂動作與路徑模擬

- 結構承重與變形分析

- 模式切換流程圖(協助理解操作邏輯)

- 客製零件選用與模組配置檢核

導入效益

一條自動搬運線,生產效率成長不是口號

多工多站搬運不是「單一設備」的改變,而是整線效率的躍升。以下是導入全美自動化搬運設備後常見的效益。

| 指標 | 導入前 | 導入後 |

| 人力需求 | 需 3–5 位操作員 | 減至 1–2 位監控人員,人力減少 50% |

| 良率穩定性 | 板件刮傷率高 | 良率穩定提升 10–20% |

| 設備稼動率 | 人工節拍不同步 | 全線自動同步運轉 |

| 保養維修 | 零件規格分散 | 模組化統一標準,維修時間縮短 40% |

實際效益會依產線節奏、站點配置而不同,全美可協助進行前期評估並提供模擬方案。

全美為你帶來優勢

我們的核心

- 專業經驗:超過 30 年產線搬運經驗,出貨量 30,000+ 台

- 穩定設計:設備運行多可達 10 年以上,99% 收料穩定率

- 高整合度:可對接多品牌機台與控制系統

- 快速交期:模組標準品+客製化配置,平均交期 30–45 天

- 實際導向:團隊出身現場工程,懂痛點、會設計、能解決

製程需求確認

了解搬運節點、節拍要求、載重、機台對接方式與製程環境限制

圖面設計規劃

依站點與動線要求進行 Layout、3D 模擬與干涉分析,提出可行整線方案

客製設計開發

進入模組調整與客製功能開發,整合控制邏輯、感測、對位與安全機制

製造與測試

依模組化標準製作設備,並在出貨前完成全功能測試與節拍驗證

現場安裝

現場施工、設備調校與設備串接,確保各段節拍同步、運行順暢

驗收與保固

依規劃完成交機驗收、教育訓練與後續保固,並提供 24 小時技術支援